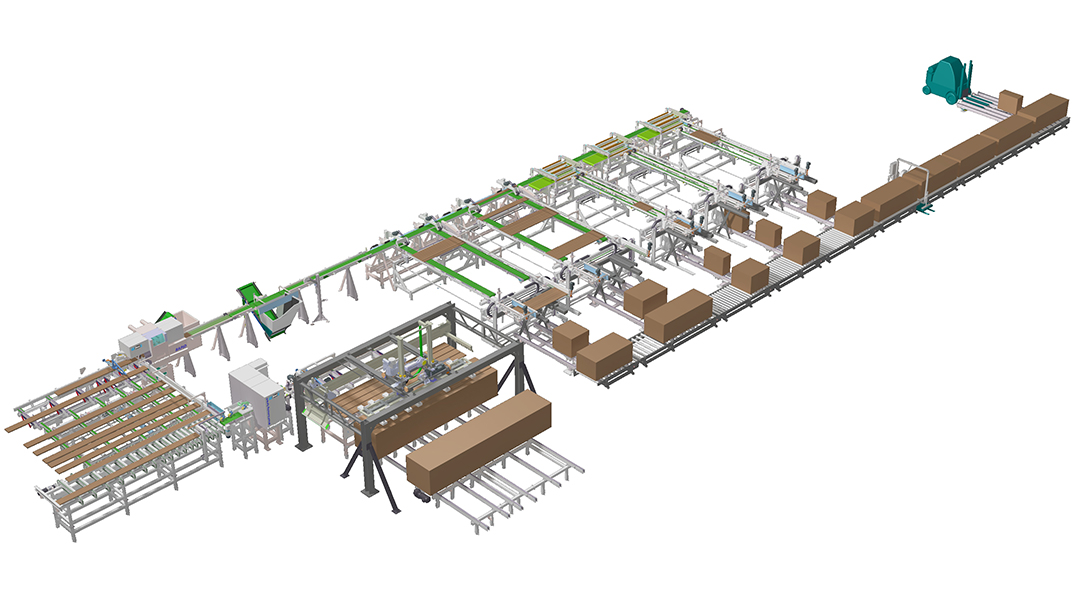

Die komplette Anlage mit Vakuumentstapelung, Paul Wood Scanning System, Optimierungskappsäge RAPID und Sortieranlage.

Die komplette Anlage mit Vakuumentstapelung, Paul Wood Scanning System, Optimierungskappsäge RAPID und Sortieranlage.

Die Paul Maschinenfabrik (Dürmentingen/DE) lieferte Anfang des Jahres ein vollautomatisches Optimierungskappsystem zur Produktion von großen Holzkabeltrommeln nach Nordamerika. Der süddeutsche Maschinenbauer übernahm nicht nur die Gesamtplanung, sondern lieferte auch die meisten System-, Transport- und Mechanisierungskomponenten. Bei dieser anspruchsvollen Aufgabe konnte das Unternehmen sein umfangreiches Knowhow und seine langjährige Erfahrung im Anlagenbau unter Beweis stellen. „Trotz einer relativ knappen Lieferzeit konnten wir die Anlage termingerecht fertigstellen“, zeigt man sich bei Paul zufrieden. Der amerikanische Kunde produziert Verpackungen und Industrieprodukte für namhafte Marken unterschiedlicher Branchen weltweit.

Zu Beginn des Produktionsprozesses übergibt eine Vakuumentstapelung die Schnittholzpakete lagenweise der Anlage. Die Werkstücke haben dabei eine Länge zwischen 1.220 und 6.100 Millimeter, werden dem Paul Wood Scanning System im Anschluss einzeln zugeführt und mittels Farbkameras, Linienlasern und Punktlasern erfasst. Neben geometrischen Abweichungen und Holzmerkmalen erkennt das System auch kleine Risse, Harzgallen, Blaufäule, Braunfäule uvm. Diese Oberflächenstrukturen sind für die automatische Klassifizierung und Qualitätsbeurteilung sehr wertvoll. Ein ausgeklügeltes Softwarepaket berechnet daraus das bestmögliche Optimierungsergebnis und gewährleistet die Maximierung der Wertschöpfung bei größtmöglicher Leistung. Mit Hilfe der benutzerfreundlichen Software verändert der Bediener sehr einfach Systemeinstellungen und definiert die zu erkennenden Fehlerstellen. Statistische Daten geben Auskunft über den Produktionsverlauf und einen vollständigen Überblick der zu verarbeitenden Ware. Den eigentlichen Kappvorgang übernimmt in diesem System dann eine RAPID Hochleistungssäge. Sie kürzt die Werkstücke mit ihren beiden Sägeblättern nicht nur äußerst schnell, sondern ebenso präzise, unter Einfluss der Optimierungsberechnungen des Scanners.

Ein Tintenstrahldrucker markiert vor dem Sortieren die einzelnen Werkstücke mit Produktionsdaten für den Folgeprozess. Zur Leistungssteigerung bilden Pufferriemenförderer die Werkstücklagen in Abhängigkeit von Länge und Qualität bereits vor der Übergabe an die fünf Stapelautomaten. Diese passen sich mit ihrer stufenlosen Verstellung vollautomatisch an die Werkstücklänge an. Ein Rollensystem transportiert die fertigen Holzstapel zur Übergabe an den Staplerfahrer. Pufferstationen an verschiedenen Stellen der Gesamtanlage sorgen für einen kontinuierlichen Materialfluss, da sie unter anderem die Lücken der ankommenden Werkstücke auf ein Minimum reduzieren und Werkstücke für nachfolgende Prozessschritte bevorraten. Dadurch wird die Gesamtleistung der Anlage wesentlich gesteigert.

Das mannlose System benötigt während des gesamten Prozesses, von der Rohmaterial-Aufgabe bis zum Abtransport fertiger Stapel, bestenfalls nur noch den Staplerfahrer. Es ermöglicht je nach Materiallänge und Anzahl der Kappvorgänge, bei einer Leistung von bis zu 95 Metern pro Minute, den vollautomatischen Zuschnitt von etwa 100 bis 140 Werkstück-Paketen pro Schicht. Aus diesen optimierten Brettern produzieren Nagelautomaten im Anschluss die Holzkabeltrommeln für viele Kilometer Kabel auf der ganzen Welt.