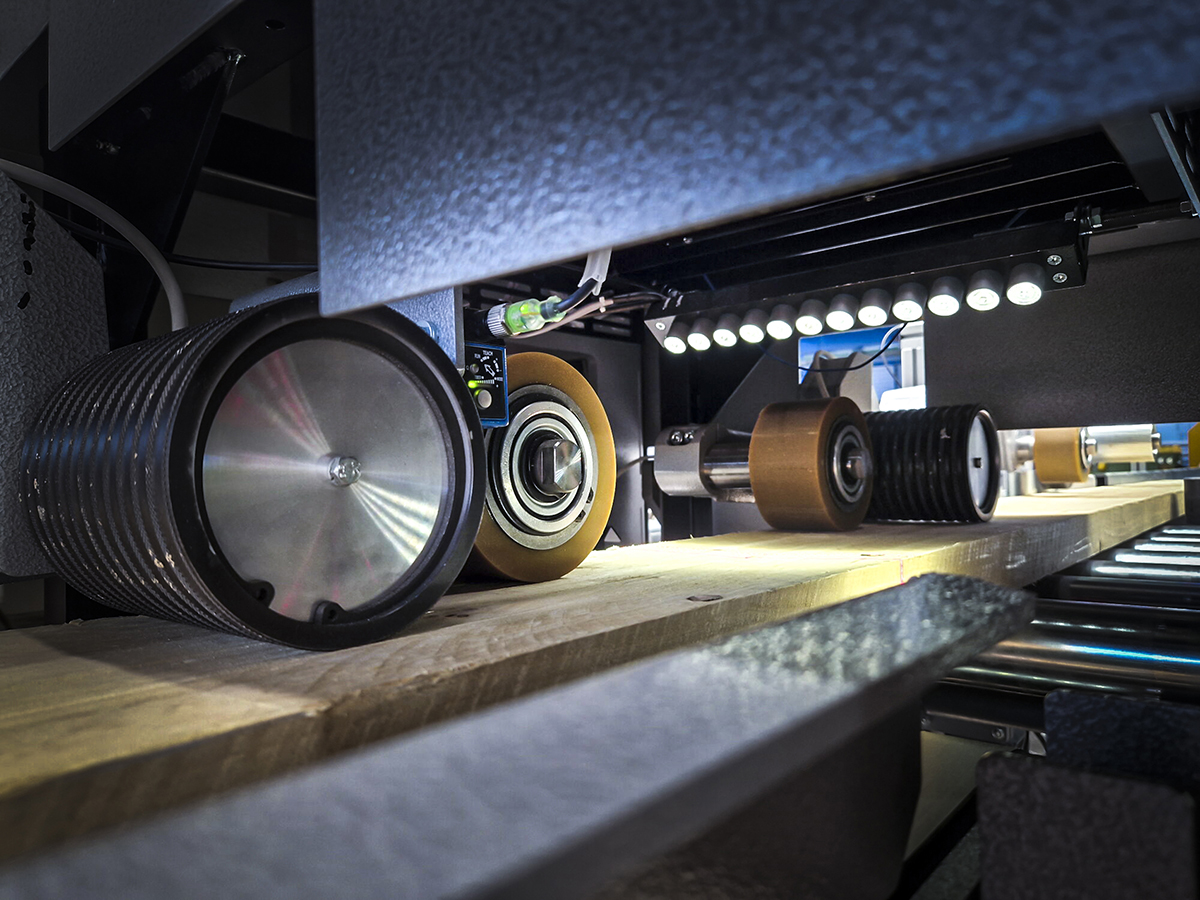

Das Paul Wood Scanning System erkennt zahlreiche Holzmerkmale.

Das Paul Wood Scanning System erkennt zahlreiche Holzmerkmale.

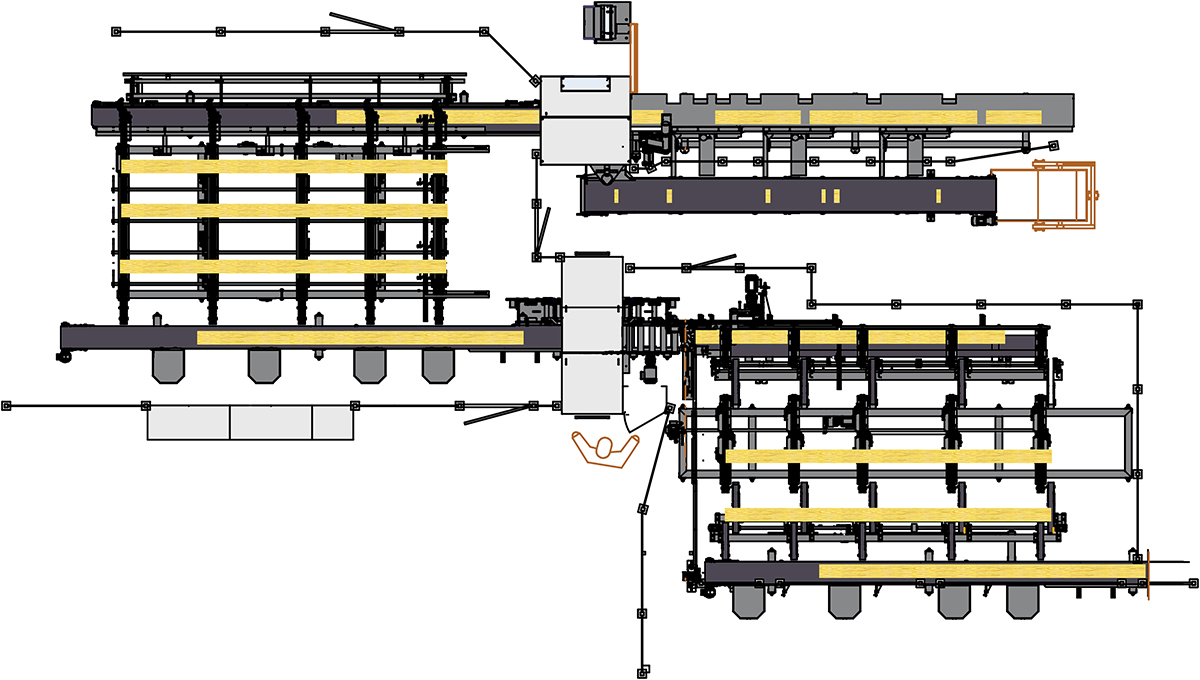

Die Paul Maschinenfabrik hat eine Optimierungskappanlage an ein bedeutendes französisches Hochbau-Unternehmen (Stahl-, Holz- und Betonbau) verkauft. Im Laufe der Jahre hat sich dieses Unternehmen ein einzigartiges Know-how in den Bereichen Zimmerei, Dachdeckung, Gebäudehülle, Fassadenverkleidung und Rohbau von Gebäuden angeeignet und errichtet in Frankreich und im Ausland einfache oder komplexe Bauwerke für Industrie-, Handels- und Dienstleistungsgebäude, große funktionale Bauwerke, Brücken und Stege, Mehrfamilienhäuser, Parkhäuser und vieles mehr. Der Holzbau ist heute allgegenwärtig und wird für eine Vielzahl von Bauvorhaben bevorzugt.

Auch Brettschichtholz (BSH) spielt bei diesen Bauvorhaben eine bedeutende Rolle. Die verleimten Bauteile sind zwischen zehn und 33 Meter lang und haben eine Durchschnittslänge von 16 Meter. Die gesamte Bauteildicke beträgt etwa zwei Meter. Zur Herstellung dieser Produkte werden 40 Lamellen mit einer Materialdicke von 50 Millimeter benötigt bzw. verleimt. Der gesamte Produktionsprozess wird über einen Leitrechner gesteuert. Die vor dem Produktionsprozess stehenden Holzpakete enthalten Werkstücke unterschiedlicher Güteklasse und Biegefestigkeit. Je nach Produktion werden die unterschiedlichen Qualitäten automatisch abgerufen und einer Hobelmaschine zugeführt.

Der Lieferungsumfang von Paul beginnt mit der Übernahme der gehobelten Werkstücke. Der vor dem Scanner stehende, zweilagige Kettenförderer hat die Aufgabe, Werkstücke bei einem Qualitätswechsel zu puffern. Im Gegensatz zu den mittleren Brettschichtholz-Lagen haben außenliegende Werkstücke eine höhere Qualität. Infolgedessen darf sich eine niedrige Qualität nie in einer der Außenlagen befinden. Darüber hinaus sind die oberste und unterste Lage in Sichtqualität ausgeführt. Das Wood Scanning System von Paul erfasst und beurteilt dafür vollautomatisch die einzelnen Werkstücke und klassifiziert sie nach den Bewertungskriterien des BSH-Herstellers. Mit Hilfe von Farbkameras, Linienlasern und Punktlasern erkennt das System neben geometrischen Abweichungen und Holzmerkmalen auch kleine Risse, Harzgallen, Blaufäule, Braunfäule uvm. „Diese Oberflächenstrukturen sind für die automatische Klassifizierung und Qualitätsbeurteilung sehr wertvoll. Ein ausgeklügeltes Softwarepaket berechnet daraus das bestmögliche Optimierungsergebnis und gewährleistet die Maximierung der Wertschöpfung bei größtmöglicher Leistung“, sagt Manfred Buck, Verkaufsleiter von Paul. Die optimierten Daten werden nach dem Scannen an den Leitrechner übergeben, so sind die Inhalte der Puffer dem Gesamtsystem bekannt. Dadurch ist es möglich, den Produktionsprozess exakt zu steuern und eine andere Qualität abzurufen.

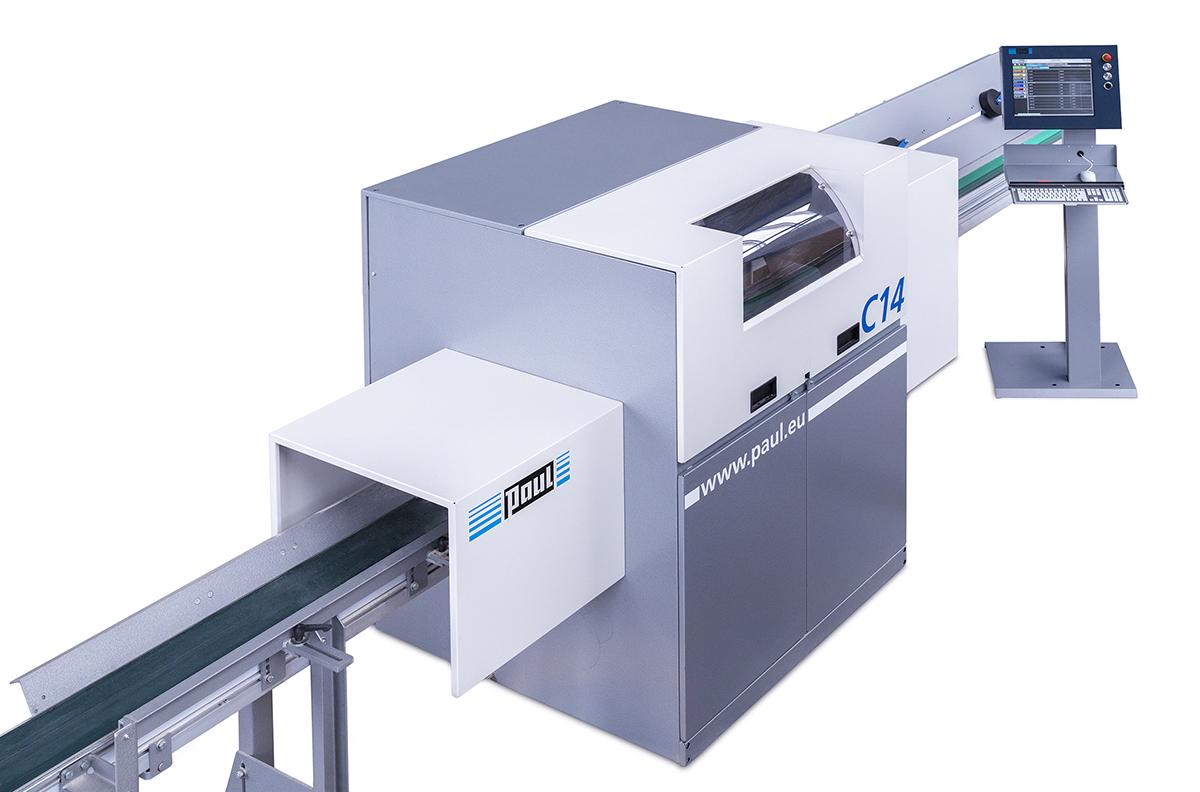

Beim Kappvorgang kommt aufgrund der großen Werkstück-Querschnitte eine Kappanlage der Modellreihe C14 zum Einsatz. Die weiterentwickelte Kreissäge hat zahlreiche Funktionen der neuen C11 und damit eine enorme Leistungssteigerung erhalten. Optionale Funktionen wie das neue „Paul gap close“ und das „Paul kick out“ tragen ebenso zur Leistungssteigerung bei wie die überarbeitete Sägewippe und der verbesserte Puster zur Restholzentsorgung. „Mit unserer neuen C14 kappt unsere Kunde seine Werkstücke deutlich schneller, bei gewohnter Qualität und Präzision“, ist Manfred Buck überzeugt. Die Kappanlage produziert, basierend auf dem Optimierungsergebnis des Scanners, Werkstücklängen für eine nachfolgende Keilzinkenanlage.